Różnice w wytrzymałości stali i aluminium

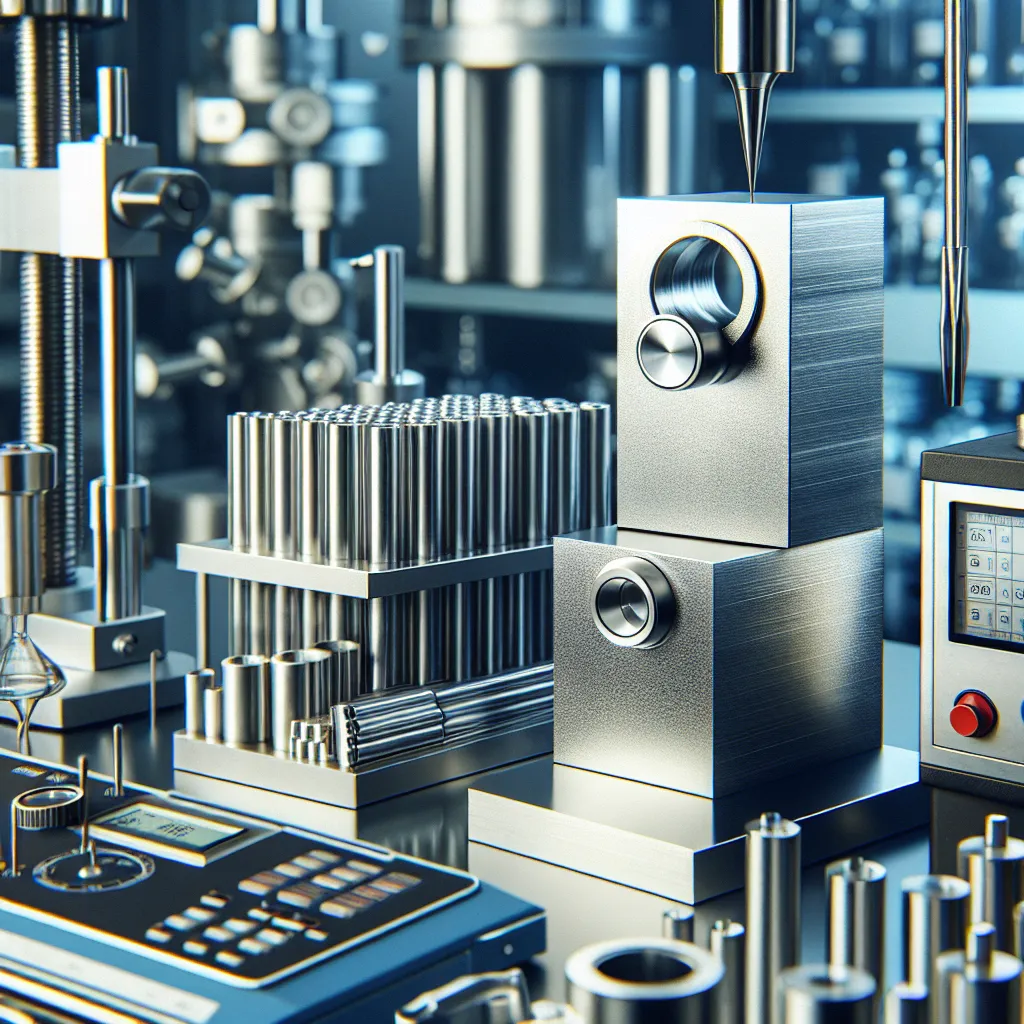

Różnice w wytrzymałości stali i aluminium stanowią kluczowy aspekt przy porównywaniu właściwości mechanicznych tych dwóch popularnych materiałów konstrukcyjnych. Stal zazwyczaj charakteryzuje się znacznie wyższą wytrzymałością na rozciąganie niż aluminium, co czyni ją preferowanym wyborem w zastosowaniach, gdzie priorytetem jest odporność na duże obciążenia mechaniczne. Typowa stal konstrukcyjna wykazuje granicę plastyczności w przedziale od 250 do ponad 1000 MPa, w zależności od rodzaju stopu, obróbki cieplnej i warunków eksploatacji. Dla porównania, aluminium – nawet w postaci wysokowytrzymałych stopów, takich jak seria 7000 – osiąga zwykle maksymalnie od 300 do 600 MPa.

Wytrzymałość aluminium jest niższa również ze względu na jego niższą gęstość atomową i miększą strukturę krystaliczną, co przekłada się na większą podatność na odkształcenia pod wpływem sił zewnętrznych. Mimo to, aluminium często wykorzystywane jest w przemyśle lotniczym czy motoryzacyjnym dzięki korzystnemu stosunkowi wytrzymałości do masy (tzw. *strength-to-weight ratio*), co umożliwia redukcję masy konstrukcji bez drastycznego obniżenia jej wytrzymałości.

W kontekście projektowania elementów mechanicznych, wybór między stalą a aluminium zależy od konkretnych wymagań aplikacyjnych – jeśli priorytetem jest maksymalna nośność i odporność na odkształcenia, stal pozostaje materiałem o wyższej wytrzymałości mechanicznej. Natomiast jeśli kluczową rolę odgrywa masa i łatwość formowania, aluminium może okazać się bardziej optymalnym rozwiązaniem. Dlatego zrozumienie różnic w wytrzymałości stali i aluminium jest kluczowe przy doborze materiałów do zastosowań inżynierskich i przemysłowych.

Odporność na zmęczenie materiałów

Odporność na zmęczenie materiałów to jeden z kluczowych parametrów wpływających na trwałość i niezawodność konstrukcji narażonych na cykliczne obciążenia. W kontekście porównania właściwości mechanicznych stali i aluminium, różnice w zachowaniu tych materiałów pod wpływem zmęczenia są znaczące i mają istotne znaczenie przy projektowaniu elementów konstrukcyjnych, lotniczych czy motoryzacyjnych.

Stal charakteryzuje się wyższą odpornością na zmęczenie niż aluminium, co oznacza, że może znosić więcej cykli obciążeniowych bez wystąpienia pęknięcia zmęczeniowego. W szczególności stale wysokowytrzymałe posiadają tzw. granicę zmęczenia – wartość naprężenia, poniżej której materiał może pracować praktycznie bez końca, nie ulegając uszkodzeniom. Dla większości stopów aluminium granica zmęczenia nie jest stała – nawet przy niskich poziomach naprężenia materiał z czasem może ulec zniszczeniu.

Aluminium, choć lżejsze i o dobrej odporności na korozję, wykazuje większą podatność na zmęczenie, szczególnie w środowiskach agresywnych lub przy nieregularnych obciążeniach. Z tego względu przy projektowaniu struktur aluminiowych niezbędne jest szczegółowe przeanalizowanie zmienności obciążeń i zastosowanie współczynników bezpieczeństwa uwzględniających niższą trwałość zmęczeniową.

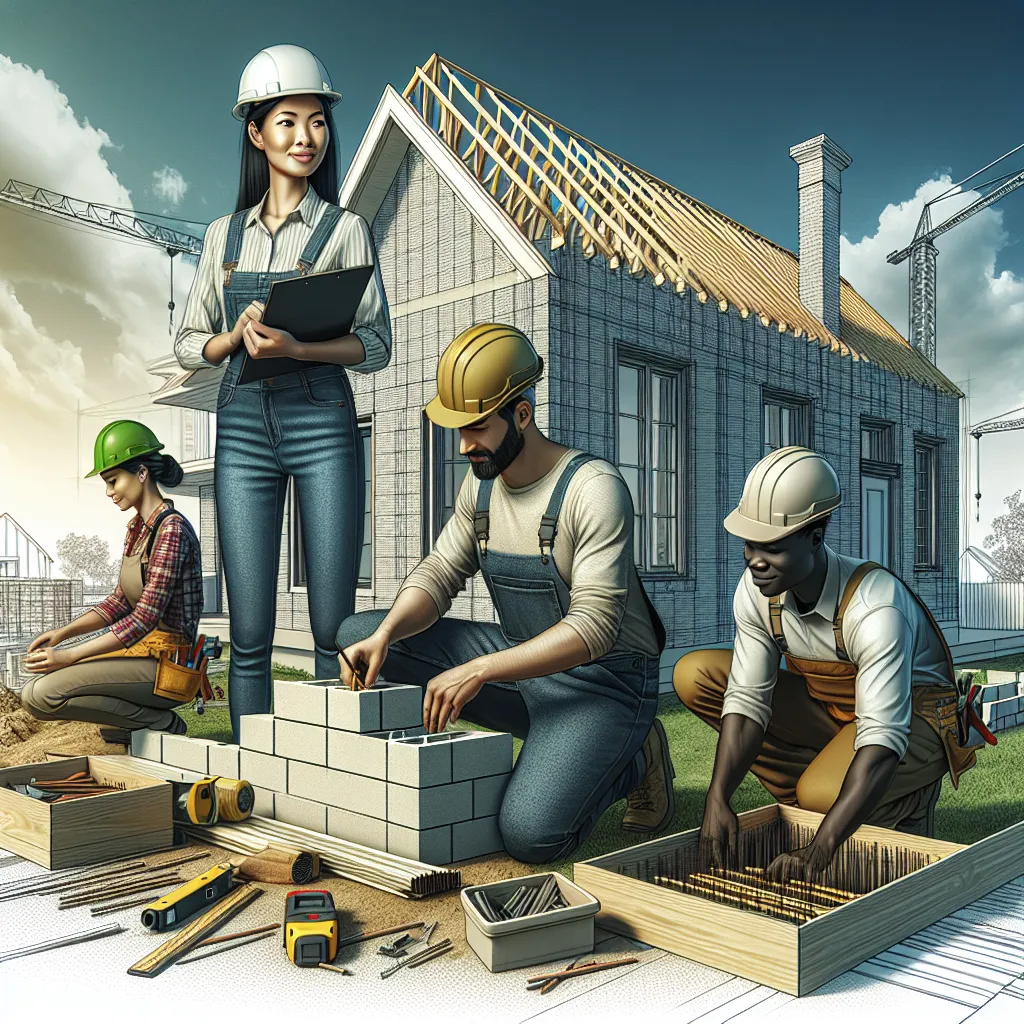

Podsumowując, wyższa odporność na zmęczenie stali daje jej przewagę w zastosowaniach wymagających długotrwałej eksploatacji pod zmiennymi obciążeniami, takich jak wały napędowe, elementy mostów czy konstrukcje nośne. Aluminium natomiast, mimo niższych parametrów zmęczeniowych, znajduje zastosowanie tam, gdzie priorytetem jest masa i odporność na korozję, przy jednoczesnym ograniczeniu naprężeń zmiennych. Porównanie odporności na zmęczenie stali i aluminium powinno zawsze uwzględniać specyfikę danego projektu i warunki pracy materiału.

Wpływ gęstości na zastosowanie konstrukcyjne

Gęstość materiału jest jednym z kluczowych parametrów wpływających na jego zastosowanie w projektowaniu i budowie konstrukcji inżynierskich. Porównując stal i aluminium pod kątem właściwości mechanicznych, gęstość odgrywa znaczącą rolę w wyborze odpowiedniego materiału konstrukcyjnego. Stal charakteryzuje się gęstością około 7,85 g/cm³, podczas gdy gęstość aluminium wynosi zaledwie około 2,70 g/cm³. Ta znacząca różnica sprawia, że aluminium jest trzykrotnie lżejsze od stali, co ma bezpośrednie przełożenie na masę całkowitą konstrukcji.

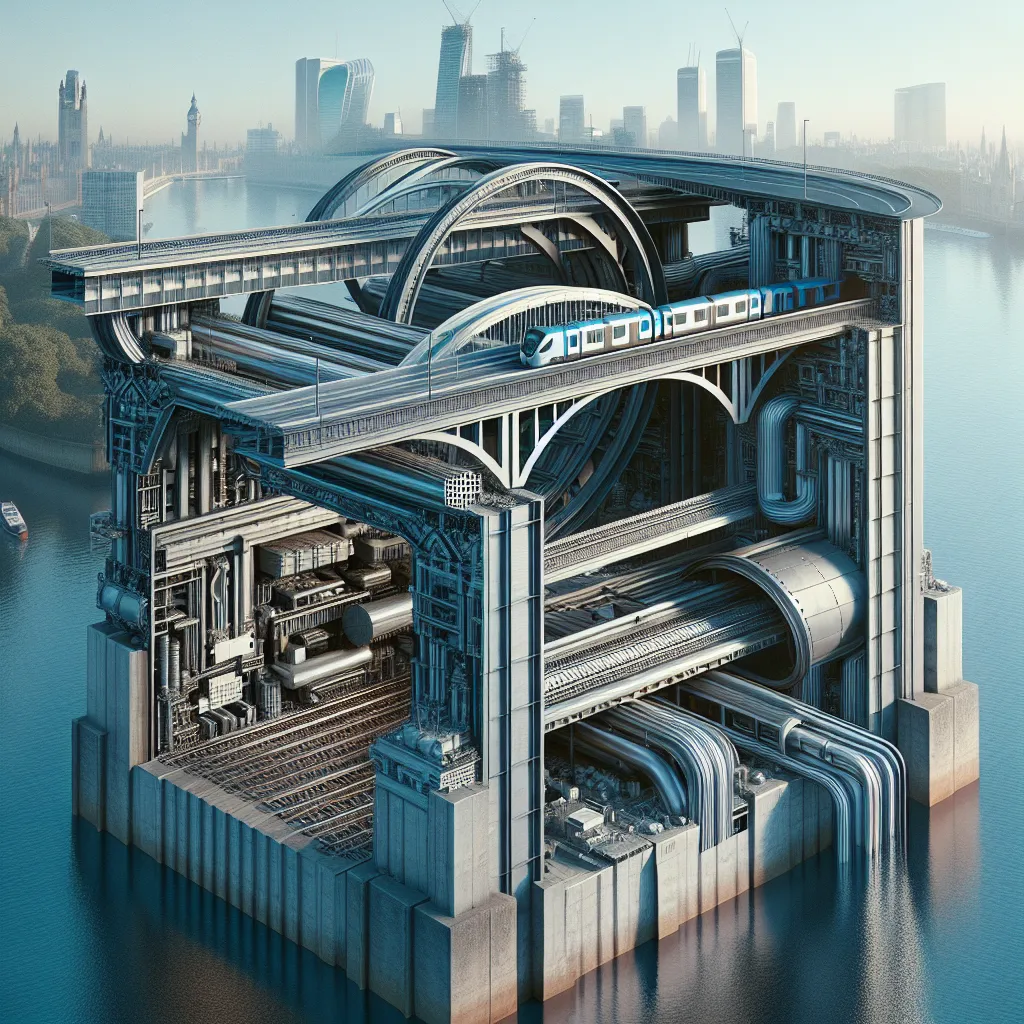

Lekka waga aluminium sprawia, że materiał ten jest szczególnie pożądany w branżach, gdzie redukcja masy wpływa na wydajność i efektywność energetyczną – na przykład w przemyśle lotniczym, motoryzacyjnym czy transportowym. Zastosowanie aluminium zmniejsza zużycie paliwa oraz zwiększa nośność konstrukcji przy jednoczesnym zachowaniu odpowiedniego poziomu wytrzymałości. Z kolei w zastosowaniach, gdzie kluczowa jest wysoka wytrzymałość mechaniczna i odporność na odkształcenia, stal – pomimo swojej większej masy – wciąż pozostaje pierwszym wyborem, zwłaszcza w budownictwie i infrastrukturze ciężkiej.

Wpływ gęstości na zastosowanie konstrukcyjne stali i aluminium jest zatem nie do przecenienia. Aluminiowe komponenty, dzięki swojej niskiej gęstości, pozwalają projektantom na tworzenie lekkich, ale wytrzymałych konstrukcji, natomiast stal – dzięki większej gęstości i związanej z nią wyższej wytrzymałości na rozciąganie i ściskanie – sprawdza się tam, gdzie masa ma drugorzędne znaczenie wobec trwałości i odporności na ekstremalne warunki obciążenia. Wybór między stalą a aluminium powinien więc wynikać z analizy obciążeń, wymagań projektowych i środowiskowych, z uwzględnieniem wpływu gęstości materiału na całkowitą efektywność konstrukcji.

Analiza sztywności i elastyczności obu metali

Analiza sztywności i elastyczności stali oraz aluminium stanowi kluczowy element porównania ich właściwości mechanicznych. Sztywność materiału, mierzona za pomocą modułu Younga (moduł sprężystości podłużnej), odzwierciedla jego odporność na odkształcenia sprężyste pod wpływem naprężeń. Stal charakteryzuje się znacznie wyższym modułem Younga — zazwyczaj około 200 GPa, podczas gdy dla aluminium wartość ta wynosi około 70 GPa. Oznacza to, że stal jest trzykrotnie sztywniejsza od aluminium, co czyni ją bardziej odporną na ugięcia i odkształcenia przy takiej samej sile obciążenia.

Elastyczność, rozumiana jako zdolność metalu do powrotu do pierwotnego kształtu po usunięciu obciążenia, również różni się między tymi dwoma materiałami. Chociaż aluminium jest bardziej podatne na odkształcenia sprężyste z uwagi na niższą sztywność, jego struktura krystaliczna zapewnia stosunkowo dobrą elastyczność w zastosowaniach, gdzie ważna jest niewielka masa i tolerancja odkształceń. W przypadku projektów narażonych na dynamiczne obciążenia, jak np. w przemyśle lotniczym czy motoryzacyjnym, ten aspekt elastyczności aluminium może być zaletą, mimo jego niższej sztywności w porównaniu ze stalą.

Podsumowując porównanie właściwości mechanicznych stali i aluminium pod kątem sztywności i elastyczności, stal wypada znacznie lepiej w kontekście zastosowań wymagających wysokiej odporności na odkształcenia, takich jak konstrukcje nośne. Aluminium z kolei, dzięki swojej lekkości i akceptowalnej elastyczności, znajduje zastosowanie w projektach, gdzie priorytetem jest redukcja masy przy zachowaniu odpowiednich właściwości strukturalnych. Wybór między stalą a aluminium powinien więc opierać się na dokładnej analizie wymagań funkcjonalnych danego projektu.