Nowoczesne technologie druku 3D – rewolucja w przemyśle

Nowoczesne technologie druku 3D stanowią przełom w przemyśle, wprowadzając zupełnie nowe możliwości w zakresie projektowania, prototypowania oraz produkcji końcowych komponentów przemysłowych. Dzięki postępowi w dziedzinie druku addytywnego, przemysł może korzystać z rozwiązań, które jeszcze dekadę temu były nieosiągalne z punktu widzenia kosztów, precyzji czy adaptacyjności materiałów. Druk 3D w przemyśle otwiera drzwi do efektywniejszej produkcji na żądanie, pozwalając firmom skrócić czas wdrożenia produktu na rynek oraz elastycznie reagować na zmieniające się potrzeby klientów.

Współczesne innowacyjne technologie druku 3D, takie jak Selective Laser Sintering (SLS), Stereolithography (SLA) czy technologia FDM z zastosowaniem wysokowytrzymałych materiałów kompozytowych, umożliwiają tworzenie skomplikowanych geometrycznie komponentów o doskonałych parametrach mechanicznych. Przemysł lotniczy, motoryzacyjny oraz energetyczny coraz częściej inwestują w druk 3D jako alternatywę dla tradycyjnych procesów produkcyjnych, co przekłada się na redukcję masy części, oszczędność materiałów oraz optymalizację kosztów produkcyjnych.

Dodatkowo, rozwój inteligentnych systemów kontroli jakości wspieranych przez sztuczną inteligencję pozwala na monitorowanie procesu druku w czasie rzeczywistym, co minimalizuje ryzyko błędów produkcyjnych i zwiększa niezawodność komponentów. Takie podejście zmienia paradygmat produkcji przemysłowej, czyniąc z technologii druku 3D nie tylko innowacyjne narzędzie wspomagające, ale strategiczny element współczesnych łańcuchów dostaw. Innowacje w druku 3D wpływają nie tylko na sposób wytwarzania produktów, ale również na model biznesowy firm, które coraz śmielej wdrażają tę technologię jako źródło przewagi konkurencyjnej.

Zastosowanie druku 3D w produkcji komponentów przemysłowych

Współczesna produkcja komponentów przemysłowych coraz częściej opiera się na innowacyjnych technologiach, spośród których druk 3D odgrywa kluczową rolę. Zastosowanie druku 3D w produkcji przemysłowej umożliwia tworzenie skomplikowanych części o wysokim stopniu precyzji, skracając przy tym czas realizacji i obniżając koszty w porównaniu do tradycyjnych metod obróbki. Dzięki technologii addytywnej producenci z branż takich jak motoryzacja, lotnictwo, energetyka czy inżynieria mechaniczna mogą wytwarzać elementy na żądanie, eliminując potrzebę dużych nakładów magazynowych.

Jednym z głównych atutów druku 3D w produkcji komponentów przemysłowych jest możliwość personalizacji i dostosowania projektu do konkretnych wymagań technologicznych. Technologie takie jak selektywne spiekanie laserowe (SLS), stereolitografia (SLA) czy osadzanie topionego materiału (FDM) pozwalają na tworzenie wytrzymałych i funkcjonalnych części z tworzyw sztucznych, metali czy kompozytów. Przykłady zastosowania obejmują m.in. produkcję form, narzędzi, prototypów funkcjonalnych czy skomplikowanych struktur wewnętrznych, których wykonanie konwencjonalnymi metodami byłoby nieefektywne lub niemożliwe.

Zastosowanie druku 3D w przemyśle ciężkim przynosi także korzyści środowiskowe, związane z ograniczeniem ilości odpadów produkcyjnych oraz niższym zużyciem energii. Technologia ta wspiera również rozwój idei Przemysłu 4.0, umożliwiając integrację druku 3D z systemami cyfrowego projektowania i automatyzacji procesów wytwórczych. W rezultacie, druk 3D staje się nieodzownym narzędziem wspierającym innowacje i zwiększającym konkurencyjność przedsiębiorstw na rynku globalnym.

Materiały i wydajność – innowacje w dziedzinie tworzyw do druku

W ostatnich latach innowacyjne technologie druku 3D zrewolucjonizowały produkcję komponentów przemysłowych, a kluczową rolę w tym procesie odgrywają nowoczesne materiały do druku 3D. Dynamiczny rozwój w dziedzinie tworzyw wykorzystywanych w przemyśle otworzył nowe możliwości w zakresie wytrzymałości, odporności chemicznej i termicznej, a także elastyczności produkcji. Dzisiejsze filamenty i żywice nowej generacji, takie jak PEEK (polieteroeteroketon), PEKK, czy kompozyty z włóknem węglowym, pozwalają na tworzenie części o parametrach zbliżonych do komponentów wykonanych metodami konwencjonalnymi, przy jednoczesnym obniżeniu kosztów produkcji i skróceniu czasu wdrożenia produktu.

Materiały do druku przemysłowego są obecnie projektowane z myślą o wysokiej wydajności w najbardziej wymagających środowiskach pracy, takich jak lotnictwo, motoryzacja czy przemysł medyczny. Szczególnym zainteresowaniem cieszą się tworzywa do druku 3D klasy inżynieryjnej, które charakteryzują się wyjątkową stabilnością wymiarową i odpornością mechaniczną. Producenci materiałów, odpowiadając na potrzeby rynku, często wdrażają także hybrydowe rozwiązania – łączące zalety kilku polimerów, co znacznie zwiększa funkcjonalność gotowych komponentów.

Wydajność druku 3D znacząco wzrosła dzięki wprowadzeniu inteligentnych filamentów z dodatkami poprawiającymi przewodnictwo cieplne lub właściwości antystatyczne, co jest szczególnie istotne w produkcji elektroniki przemysłowej. Ponadto, zaawansowane systemy wytwarzania addytywnego są w stanie optymalizować proces druku w czasie rzeczywistym – monitorując temperaturę, wilgotność oraz prędkość ekstruzji, co przekłada się na wyższą jakość wykonania detali i mniejsze zużycie materiału.

Nie bez znaczenia pozostaje również aspekt ekologii – coraz częściej wykorzystuje się biodegradowalne tworzywa sztuczne oraz materiały pochodzące z recyklingu, co czyni technologie druku 3D bardziej zrównoważonymi środowiskowo. Dzięki ciągłym innowacjom w zakresie materiałów do druku 3D, produkcja komponentów przemysłowych staje się coraz bardziej precyzyjna, efektywna i dostosowana do indywidualnych potrzeb poszczególnych sektorów przemysłu.

Przyszłość produkcji – automatyzacja i personalizacja dzięki drukowi 3D

Przyszłość produkcji przemysłowej nieodłącznie wiąże się z dynamicznym rozwojem innowacyjnych technologii druku 3D, które umożliwiają jednoczesną automatyzację procesów produkcyjnych oraz ich personalizację. Druk 3D, znany również jako produkcja addytywna (ang. additive manufacturing), staje się przełomowym narzędziem w tworzeniu komponentów przemysłowych o skomplikowanej geometrii, szybkim czasie realizacji oraz wysokim poziomie dostosowania do indywidualnych potrzeb klientów. Współczesne rozwiązania oparte na drukarkach 3D, szczególnie wykorzystujące takie materiały jak metale, tworzywa techniczne czy kompozyty, umożliwiają nie tylko produkowanie części zamiennych na żądanie, ale również pełne wdrożenie koncepcji Przemysłu 4.0—zintegrowanego systemu zarządzania produkcją.

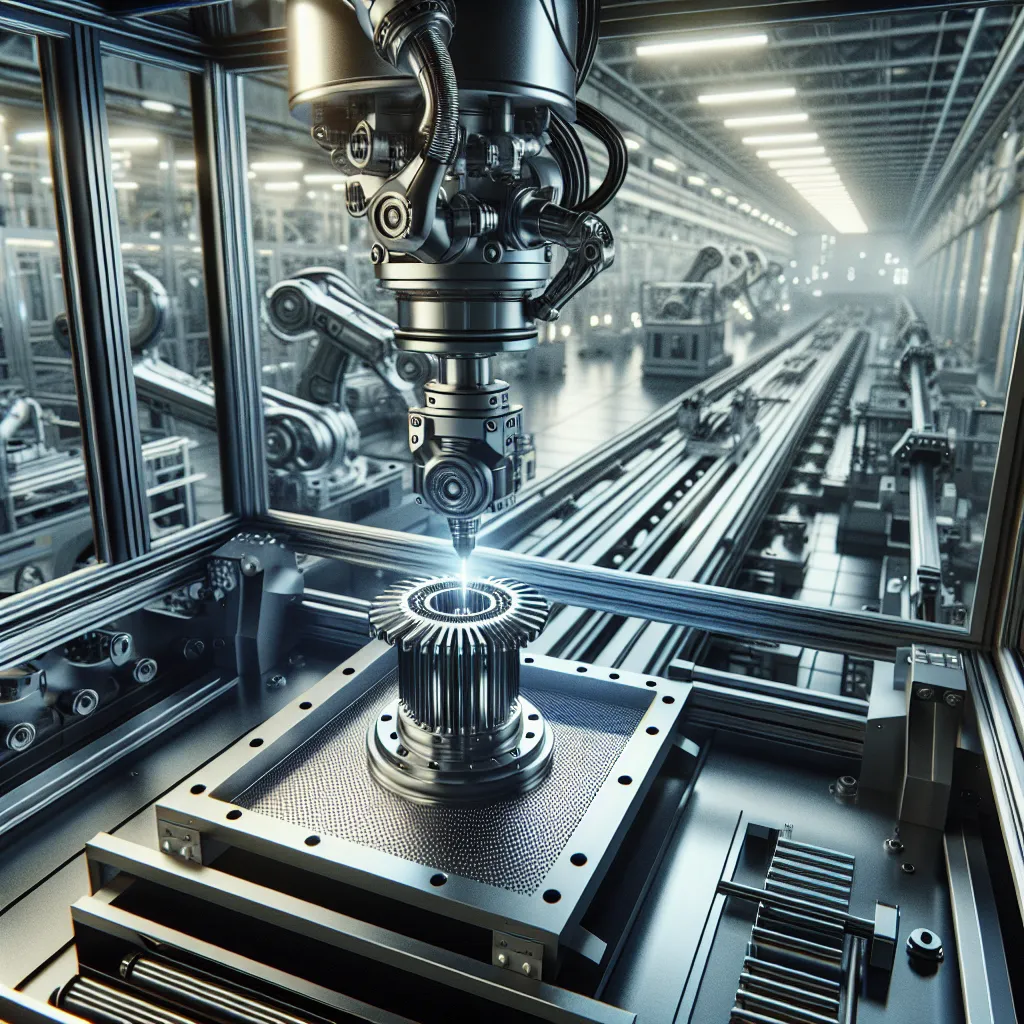

Automatyzacja dzięki drukowi 3D objawia się w szerokim zastosowaniu robotyki, sztucznej inteligencji oraz sensorów w procesie produkcyjnym. Całkowicie zautomatyzowane linie wytwórcze, wyposażone w drukarki 3D, mogą produkować komponenty bez udziału człowieka, skracając czas cyklu wytwarzania i minimalizując błędy. Co więcej, elastyczność tej technologii pozwala zakładom produkcyjnym dynamicznie dostosowywać się do bieżących potrzeb rynku.

Jednym z kluczowych trendów są inteligentne fabryki, w których druk 3D umożliwia produkcję jednostkową lub krótkoseryjną produktów spersonalizowanych—co dotychczas było niemożliwe lub ekonomicznie nieopłacalne w tradycyjnej produkcji masowej. Dzięki zaawansowanym skanerom 3D i danym z systemów IoT, możliwe staje się projektowanie komponentów na podstawie unikalnych danych wejściowych, co przekłada się na lepszą funkcjonalność i dopasowanie produktu do konkretnego zastosowania przemysłowego.

Personalizacja i automatyzacja w druku 3D oznacza także większą niezależność producentów od tradycyjnych łańcuchów dostaw. Przemysłowe drukarki 3D pozwalają na decentralizację produkcji, umożliwiając tworzenie komponentów bezpośrednio na miejscu użytkowania, co znacznie skraca czas dostawy i redukuje koszty magazynowania. To wszystko sprawia, że technologie druku 3D odgrywają coraz większą rolę w przyszłości produkcji przemysłowej, torując drogę ku bardziej elastycznym, zrównoważonym i inteligentnym systemom produkcyjnym.