Nowoczesne technologie druku 3D rewolucjonizują przemysł

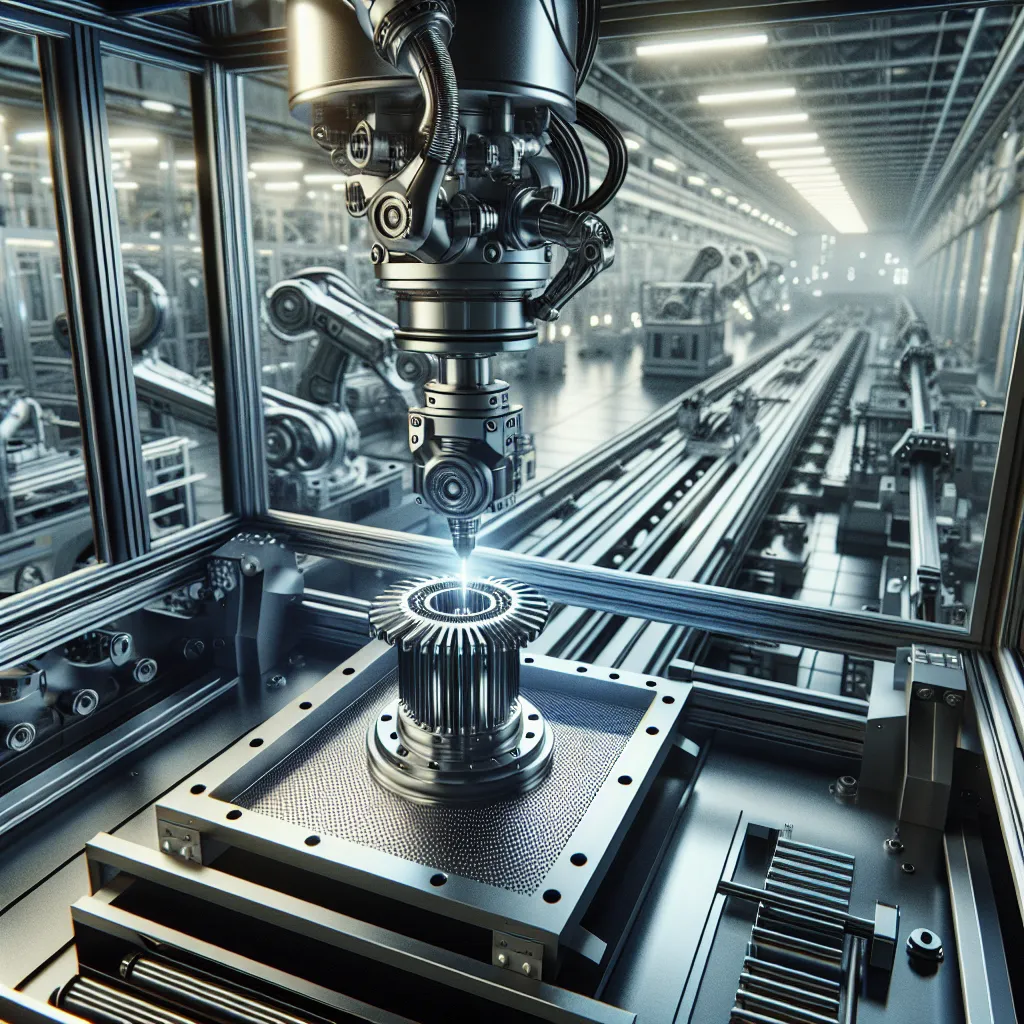

Nowoczesne technologie druku 3D rewolucjonizują przemysł, wprowadzając zupełnie nowe standardy w zakresie produkcji, personalizacji oraz optymalizacji kosztów. Dzięki dynamicznemu rozwojowi druku przyrostowego możliwe jest dziś wytwarzanie skomplikowanych komponentów bez konieczności stosowania tradycyjnych form i narzędzi, co przyspiesza procesy produkcyjne i obniża nakłady finansowe. Innowacyjne technologie druku 3D, takie jak selektywne spiekanie laserowe (SLS), stereolitografia (SLA) czy druk FDM z materiałami kompozytowymi, pozwalają na tworzenie elementów o wysokiej wytrzymałości mechanicznej, odporności chemicznej oraz złożonej geometrii, które wcześniej były nieosiągalne przy klasycznych metodach.

Współczesny przemysł coraz częściej wdraża druk 3D w takich sektorach jak motoryzacja, lotnictwo, przemysł medyczny czy produkcja narzędzi, gdzie kluczowe znaczenie ma szybkość prototypowania oraz elastyczność produkcji. Technologie druku 3D przemysłowego umożliwiają wykonywanie niskoseryjnych partii produktów, indywidualne dostosowanie elementów do konkretnych zastosowań oraz skrócenie cyklu życia produktu – od projektu do finalnej realizacji. W wyniku tych zmian, firmy nie tylko zwiększają swoją konkurencyjność, ale również rozwijają zrównoważone procesy produkcyjne, redukując odpady materiałowe i ograniczając emisję CO2.

Zastosowanie nowoczesnych technologii druku 3D w produkcji przemysłowej staje się nie tylko narzędziem wspierającym innowacyjność, ale również kluczowym czynnikiem transformacji cyfrowej w sektorze wytwórczym. Integracja druku przyrostowego z systemami CAD/CAM, automatyzacją i Internetem Rzeczy (IoT) tworzy podstawy Przemysłu 4.0, gdzie elastyczność, personalizacja i jakość produktu odgrywają dominującą rolę. W kontekście rosnącej konkurencji oraz potrzeby zwiększenia efektywności, innowacyjne technologie druku 3D stają się nieodzownym elementem strategii rozwoju współczesnych przedsiębiorstw przemysłowych.

Druk 3D jako narzędzie optymalizacji produkcji

Druk 3D jako narzędzie optymalizacji produkcji staje się coraz ważniejszym elementem strategii rozwoju nowoczesnych przedsiębiorstw przemysłowych. Dzięki technologii addytywnej możliwe jest znaczące skrócenie czasu realizacji projektu, redukcja kosztów produkcyjnych oraz zwiększenie elastyczności przy wytwarzaniu komponentów. Innowacyjne technologie druku 3D umożliwiają wytwarzanie złożonych geometrii, których wykonanie tradycyjnymi metodami byłoby kosztowne lub wręcz niemożliwe. To sprawia, że zastosowanie druku 3D w produkcji przemysłowej staje się kluczowym narzędziem optymalizacji procesów wytwórczych.

Integracja druku 3D z procesami produkcyjnymi pozwala również na bardziej efektywne wykorzystanie materiałów — produkcja addytywna minimalizuje ilość odpadów poprzez nakładanie materiału warstwa po warstwie, tylko tam, gdzie jest on potrzebny. W kontekście masowej personalizacji produktów, druk 3D w przemyśle umożliwia łatwe dostosowanie projektu do indywidualnych potrzeb klienta bez konieczności zmian w całym procesie produkcyjnym. To sprawia, że druk 3D jest nie tylko alternatywą dla tradycyjnego wytwarzania, ale innowacyjnym rozwiązaniem wspierającym optymalizację produkcji, zwiększenie efektywności i konkurencyjności przedsiębiorstw przemysłowych.

Zastosowanie zaawansowanych materiałów w druku przemysłowym

Współczesny rozwój technologii druku 3D w przemyśle otwiera zupełnie nowe możliwości dzięki zastosowaniu zaawansowanych materiałów, które znacząco wykraczają poza tradycyjne tworzywa sztuczne. Coraz częściej wykorzystywane są wysokowydajne polimery, kompozyty wzmacniane włóknami węglowymi, a także metale i ceramika techniczna. Te innowacyjne materiały do druku 3D pozwalają na tworzenie komponentów o wyjątkowej wytrzymałości mechanicznej, odporności termicznej oraz odporności chemicznej, co czyni je idealnymi do zastosowań w motoryzacji, lotnictwie, przemyśle zbrojeniowym i produkcji urządzeń przemysłowych.

Jednym z najważniejszych trendów jest wykorzystanie materiałów inżynieryjnych, takich jak PEEK czy ULTEM, które dzięki swojej strukturze molekularnej mogą pracować w ekstremalnych warunkach środowiskowych. Druk 3D z metalu, szczególnie w technologiach takich jak DMLS (Direct Metal Laser Sintering) czy SLM (Selective Laser Melting), rewolucjonizuje procesy prototypowania i produkcji elementów konstrukcyjnych, umożliwiając wytwarzanie skomplikowanych geometrii przy jednoczesnym zachowaniu doskonałych właściwości mechanicznych. Z kolei ceramika techniczna wykorzystana w druku 3D stosowana jest m.in. w produkcji precyzyjnych komponentów w branży medycznej i elektronicznej.

Zastosowanie zaawansowanych materiałów w druku przemysłowym umożliwia nie tylko poprawę wydajności i trwałości wytwarzanych części, ale także przyczynia się do optymalizacji kosztów produkcji poprzez redukcję ilości odpadów i skrócenie czasu realizacji zamówień. Ich wykorzystanie oznacza również większą swobodę projektowania i personalizacji wyrobów, co istotnie wpływa na możliwości rozwoju produktów dopasowanych do indywidualnych potrzeb klientów. W rezultacie zaawansowane materiały w technologii druku 3D stają się kluczowym czynnikiem transformacji cyfrowej przemysłu i wdrażania produkcji addytywnej na skalę masową.

Wpływ innowacji 3D na efektywność i ekologię produkcji

Innowacyjne technologie druku 3D zrewolucjonizowały produkcję przemysłową, wprowadzając nowy standard w zakresie efektywności i zrównoważonego rozwoju. Dzięki zastosowaniu zaawansowanych rozwiązań addytywnych, takich jak selektywne spiekanie laserowe (SLS) czy technologia druku 3D z metalu, możliwe stało się znaczne skrócenie czasu produkcji oraz ograniczenie zużycia materiałów. Nowoczesny druk 3D pozwala na tworzenie komponentów o złożonej geometrii bez konieczności stosowania wielu etapów obróbki lub kosztownych form wtryskowych, co przekłada się na wzrost wydajności i redukcję kosztów w całym łańcuchu dostaw.

Wpływ innowacyjnych technologii druku 3D na ekologię produkcji przemysłowej jest równie istotny. W odróżnieniu od tradycyjnych metod ubytkowych, drukowanie 3D działa w oparciu o proces addytywny, co oznacza, że materiał budulcowy zużywany jest jedynie w niezbędnej ilości. Ogranicza to ilość odpadów produkcyjnych i zużycia energii, wspierając realizację strategii zrównoważonego rozwoju w przemyśle. Co więcej, możliwość lokalnej produkcji elementów na żądanie eliminuje konieczność transportu wielu części z odległych lokalizacji, co dodatkowo obniża emisję CO2 i ślad węglowy procesów produkcyjnych.

W kontekście dynamicznych zmian klimatycznych oraz rosnących kosztów energii i surowców, firmy przemysłowe coraz częściej inwestują w innowacyjne rozwiązania związane z drukiem 3D. Takie technologie nie tylko zwiększają efektywność operacyjną, ale także przyczyniają się do zmniejszenia negatywnego wpływu przemysłu na środowisko. Efektywność produkcji i jej ekologiczny wymiar stają się więc kluczowym aspektem rozwoju nowoczesnych zakładów przemysłowych, w których druk 3D odgrywa coraz bardziej centralną rolę.