Zastosowanie kompozytów w budowie struktur samolotów

Nowoczesne materiały kompozytowe odgrywają coraz większą rolę w przemyśle lotniczym, szczególnie w kontekście budowy struktur samolotów. Zastosowanie kompozytów w lotnictwie pozwala na znaczną redukcję masy maszyn przy jednoczesnym zachowaniu wysokiej wytrzymałości i odporności na warunki eksploatacyjne. Typowe materiały kompozytowe używane w strukturach samolotów to przede wszystkim kompozyty włókniste, takie jak tworzywa na bazie włókien węglowych, szklanych czy aramidowych zatopionych w matrycy polimerowej.

Wykorzystanie kompozytów strukturalnych w konstrukcjach lotniczych obejmuje elementy takie jak kadłuby, skrzydła, stateczniki, drzwi, pokrycia czy panele wewnętrzne. Przykładem zaawansowanego wykorzystania tych materiałów jest samolot Boeing 787 Dreamliner, w którym ponad 50% struktury podstawowej wykonano z kompozytów. Dzięki zastosowaniu kompozytów w budowie samolotów możliwe jest nie tylko zmniejszenie całkowitej masy maszyny, lecz także poprawa aerodynamiki poprzez projektowanie bardziej złożonych, opływowych kształtów, niemożliwych do uzyskania przy użyciu tradycyjnych materiałów takich jak aluminium.

Innym istotnym aspektem zastosowania kompozytów w lotnictwie jest ich odporność na korozję oraz zmęczenie materiałowe, co wydłuża żywotność konstrukcji i wpływa na niższe koszty eksploatacji samolotu. Współczesne technologie, takie jak formowanie kompozytów metodą autoklawową czy techniki produkcji z wykorzystaniem prepregów, pozwalają na precyzyjne kontrolowanie właściwości materiału oraz optymalizację układu warstw strukturalnych, co przekłada się na bezpieczeństwo i osiągi samolotów. Dynamiczny rozwój materiałów kompozytowych oraz ich coraz szersze zastosowanie w budowie samolotów jednoznacznie wskazuje kierunek, w którym zmierza nowoczesne lotnictwo.

Korzyści wynikające z wykorzystania nowoczesnych materiałów kompozytowych

Wykorzystanie nowoczesnych materiałów kompozytowych w przemyśle lotniczym przynosi szereg istotnych korzyści, które przekładają się na zwiększoną efektywność operacyjną, poprawę osiągów statków powietrznych oraz znaczące oszczędności eksploatacyjne. Jedną z kluczowych zalet materiałów kompozytowych, takich jak włókno węglowe, laminaty czy hybrydowe struktury polimerowe, jest ich wyjątkowo niska masa przy jednoczesnym zachowaniu wysokiej wytrzymałości mechanicznej. Redukcja masy samolotu przekłada się bezpośrednio na mniejsze zużycie paliwa, co jest szczególnie istotne w kontekście rosnących wymagań związanych z ochroną środowiska i ograniczaniem emisji spalin.

Kolejną zaletą wynikającą z zastosowania nowoczesnych kompozytów jest ich znakomita odporność na korozję i zmęczenie materiału. W porównaniu do tradycyjnych stopów metali, kompozyty wykazują dłuższą żywotność i wymagają mniej konserwacji, co ogranicza czas postoju w hangarach i wpływa na obniżenie kosztów utrzymania floty lotniczej. Materiały kompozytowe umożliwiają także projektowanie bardziej aerodynamicznych kształtów konstrukcji, dzięki czemu możliwe jest uzyskanie lepszych parametrów lotu i większej efektywności energetycznej.

Dzięki właściwościom takim jak elastyczność w projektowaniu, możliwość zintegrowania kilku funkcji w jednym elemencie konstrukcji oraz zdolność do tłumienia drgań i hałasu, nowoczesne materiały kompozytowe odgrywają kluczową rolę w rozwoju innowacyjnych rozwiązań technologicznych w lotnictwie. Zastosowanie tych zaawansowanych technologii materiałowych pozwala producentom, takim jak Boeing czy Airbus, na tworzenie lżejszych, cichszych i bardziej ekonomicznych samolotów pasażerskich nowej generacji.

Innowacyjne technologie produkcji kompozytów dla lotnictwa

Współczesny przemysł lotniczy coraz częściej sięga po nowoczesne materiały kompozytowe, które łączą w sobie lekkość, wytrzymałość oraz odporność na korozję. Kluczowym elementem rozwoju tych materiałów są innowacyjne technologie produkcji kompozytów dla lotnictwa, które pozwalają na znaczną poprawę efektywności procesów wytwórczych i osiąganie wyższych parametrów użytkowych komponentów lotniczych. Do najważniejszych technologii należą m.in. automatyczne układanie taśm (ATP – Automated Tape Placement), technologia RTM (Resin Transfer Molding) oraz zaawansowane metody formowania w autoklawach z kontrolą temperatury i ciśnienia. Techniki te umożliwiają precyzyjne tworzenie struktur kompozytowych o złożonej geometrii, co jest kluczowe w projektowaniu nowoczesnych płatowców, skrzydeł oraz elementów kadłuba. Dzięki zastosowaniu nowatorskich rozwiązań, takich jak kompozyty termoplastyczne czy tkaniny z włókien węglowych zintegrowane z nanocząstkami, możliwe jest uzyskanie komponentów o zwiększonej trwałości zmęczeniowej i lepszej charakterystyce mechanicznej. Innowacyjne technologie produkcji kompozytów wspierają także zrównoważony rozwój lotnictwa, umożliwiając redukcję masy samolotu, a co za tym idzie – mniejsze zużycie paliwa oraz niższą emisję CO2. W dobie rosnących wymagań ekologicznych i ekonomicznych, zaawansowane materiały kompozytowe i nowoczesne metody ich wytwarzania stają się fundamentem innowacyjności w branży lotniczej.

Wyzwania i przyszłość kompozytów w przemyśle lotniczym

Wyzwania i przyszłość kompozytów w przemyśle lotniczym to coraz częściej poruszany temat w kontekście dążenia do większej efektywności, trwałości i ekologii w produkcji statków powietrznych. Nowoczesne materiały kompozytowe, takie jak kompozyty węglowe (CFRP), kompozyty szklane (GFRP) czy hybrydowe laminaty, zyskują na znaczeniu dzięki swoim wyjątkowym właściwościom, takim jak wysoka wytrzymałość przy niskiej masie, odporność na korozję oraz elastyczność projektowa. Jednakże ich szerokie zastosowanie wiąże się także z istotnymi wyzwaniami natury technologicznej, ekonomicznej i środowiskowej.

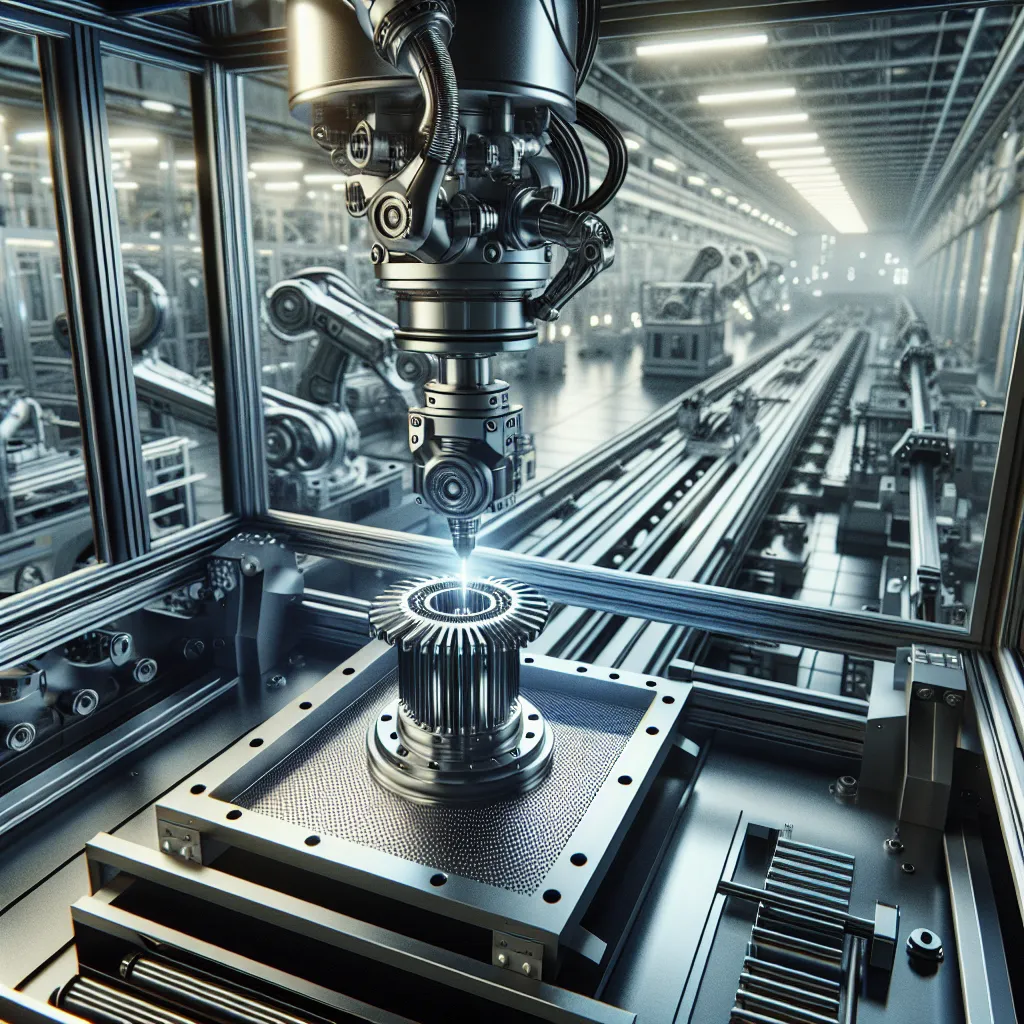

Jednym z głównych wyzwań związanych z użyciem materiałów kompozytowych w lotnictwie jest proces ich wytwarzania. Produkcja struktur z kompozytów, zwłaszcza o dużych rozmiarach, nadal wymaga zaawansowanego sprzętu, długiego czasu utwardzania oraz rygorystycznych procedur jakościowych. Wysokie koszty produkcji i napraw to bariery, które ograniczają pełniejsze wprowadzenie kompozytów do segmentu samolotów regionalnych i biznesowych, a także dronów i śmigłowców. Problematyczna bywa również recyklingowalność kompozytów – wiele z obecnych materiałów nie poddaje się łatwemu odzyskowi, co staje się poważnym tematem w świetle rosnącego nacisku na zrównoważony rozwój w lotnictwie.

Przyszłość kompozytów w przemyśle lotniczym rysuje się jednak obiecująco. Trwają intensywne prace nad nowymi generacjami materiałów kompozytowych, które będą łatwiejsze do przetwarzania, tańsze w produkcji i przyjazne środowisku. Opracowanie materiałów samonaprawiających się, kompozytów zintegrowanych z funkcjami sensorycznymi (tzw. smart materials), czy technik druku 3D kompozytów otwiera drogę do rewolucyjnych zmian w projektowaniu struktur lotniczych. Co więcej, automatyzacja produkcji, jak również wykorzystanie sztucznej inteligencji w procesie kontroli jakości, znacząco zwiększy opłacalność i precyzję wytwarzania komponentów z włókien węglowych i szklanych.

W kontekście globalnych trendów dążących do ograniczenia emisji CO2 i zwiększenia efektywności energetycznej, materiały kompozytowe w lotnictwie stanowią klucz do tworzenia lżejszych, bardziej oszczędnych oraz odporniejszych na działanie środowiska samolotów przyszłości. Aby jednak w pełni wykorzystać potencjał kompozytów w przemyśle lotniczym, niezbędna jest dalsza integracja nowych technologii, ulepszenie procesów produkcyjnych oraz rozwój norm i metod certyfikacji zgodnych z dynamicznymi zmianami rynku aeronautycznego.