Zastosowanie nowoczesnych kompozytów w konstrukcjach lotniczych

Współczesny przemysł lotniczy dynamicznie rozwija się dzięki zastosowaniu nowoczesnych materiałów kompozytowych, które oferują wyjątkowe połączenie lekkości, wytrzymałości oraz odporności na korozję. Zastosowanie kompozytów w konstrukcjach lotniczych pozwala nie tylko na zmniejszenie masy samolotu, ale również na poprawę jego osiągów, zwiększenie efektywności paliwowej oraz ograniczenie emisji szkodliwych substancji do atmosfery. Do najczęściej wykorzystywanych materiałów należą kompozyty węglowe, szklane oraz aramidowe, które dzięki swojej strukturze warstwowej zapewniają wysoką odporność mechaniczną przy niskiej masie własnej.

Nowoczesne materiały kompozytowe w przemyśle lotniczym znajdują zastosowanie w produkcji elementów krytycznych strukturalnie, takich jak kadłuby, skrzydła, stery wysokości czy gondole silników. Przykładowo, w samolotach typu Boeing 787 Dreamliner ponad 50% konstrukcji stanowią kompozyty z włókna węglowego, co znacząco redukuje masę całkowitą maszyny. Dzięki temu samoloty osiągają większy zasięg, zużywają mniej paliwa oraz zapewniają wysoki poziom komfortu i bezpieczeństwa dla pasażerów.

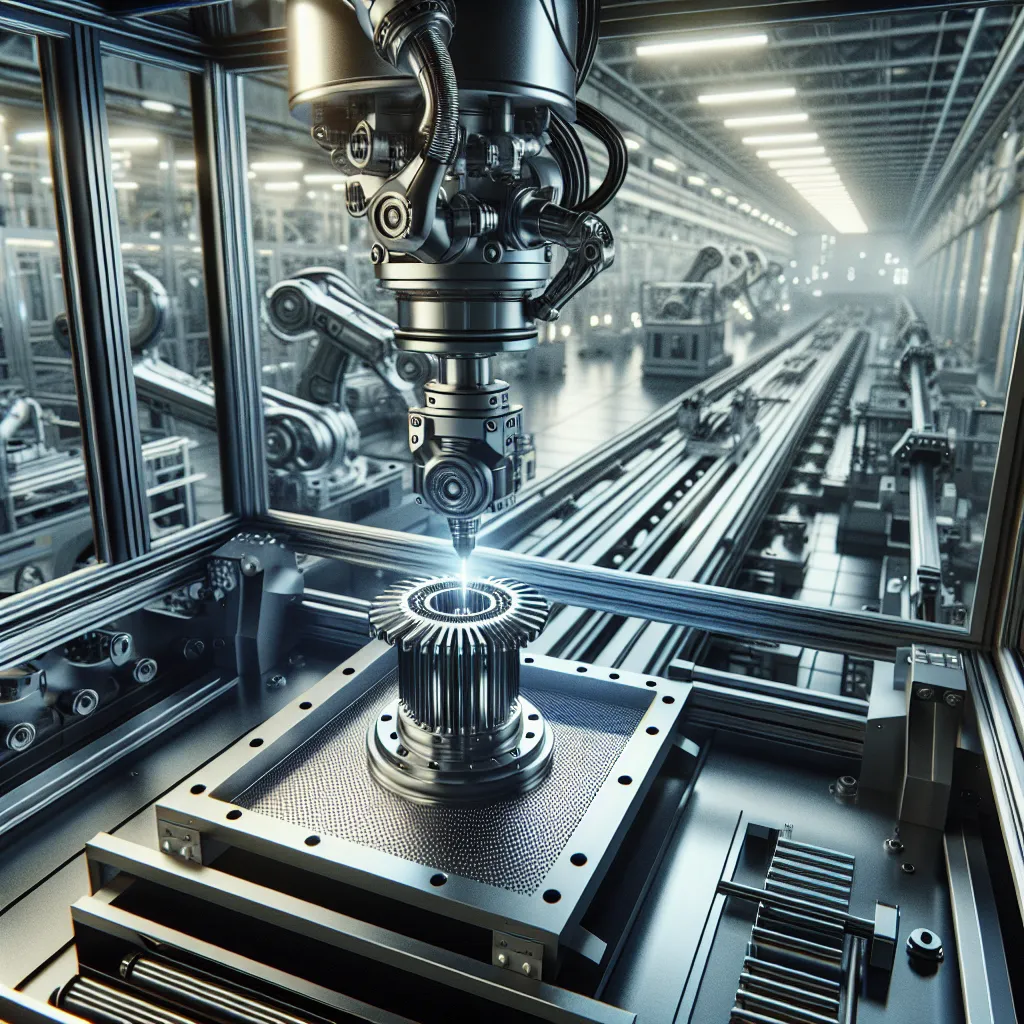

Coraz częściej wykorzystuje się także zaawansowane technologie produkcji kompozytów, takie jak formowanie w autoklawach, infuzja żywic czy druk 3D z wykorzystaniem włókien węglowych, co umożliwia precyzyjne projektowanie i wytwarzanie skomplikowanych elementów lotniczych. Dodatkowo, integracja sensorów i materiałów piezoelektrycznych w strukturach kompozytowych otwiera nowe możliwości w dziedzinie monitorowania stanu technicznego samolotów w czasie rzeczywistym.

Wpływ materiałów kompozytowych na efektywność paliwową

Wykorzystanie nowoczesnych materiałów kompozytowych w przemyśle lotniczym odgrywa kluczową rolę w zwiększaniu efektywności paliwowej samolotów. Kompozyty, takie jak włókno węglowe w połączeniu z żywicami epoksydowymi, charakteryzują się wyjątkowym stosunkiem wytrzymałości do masy, co pozwala na znaczną redukcję masy całkowitej statku powietrznego. Niższa masa samolotu bezpośrednio przekłada się na mniejsze zużycie paliwa, co jest jednym z najważniejszych czynników zarówno z ekonomicznego, jak i ekologicznego punktu widzenia. Zastosowanie materiałów kompozytowych pozwala zmniejszyć opory aerodynamiczne oraz poprawić wydajność układów napędowych, co jeszcze bardziej zwiększa oszczędność paliwową. Z danych branżowych wynika, że nowoczesne samoloty, takie jak Boeing 787 Dreamliner, w którym ponad 50% konstrukcji stanowią kompozyty, charakteryzują się nawet o 20-25% mniejszym zużyciem paliwa w porównaniu do swoich poprzedników wykonanych głównie z aluminium. Tego typu innowacje materiałowe przyczyniają się również do obniżenia emisji CO₂, co czyni nowoczesne materiały kompozytowe jednym z filarów zrównoważonego rozwoju w branży lotniczej.

Innowacje technologiczne w produkcji kompozytów lotniczych

Nowoczesne materiały kompozytowe w przemyśle lotniczym odgrywają kluczową rolę w rewolucjonizowaniu konstrukcji samolotów i statków powietrznych. W ostatnich latach innowacje technologiczne w produkcji kompozytów lotniczych przyczyniły się do znacznego wzrostu efektywności, wytrzymałości i redukcji masy komponentów wykorzystywanych w lotnictwie cywilnym i wojskowym. Kluczowymi słowami w tym obszarze są: **materiały kompozytowe lotnicze**, **technologie produkcji kompozytów**, **kompozyty w lotnictwie** oraz **zaawansowane technologie kompozytowe**.

Nowe metody, takie jak automatyczne układanie taśm (Automated Tape Laying – ATL) i automatyczne układanie włókien (Automated Fiber Placement – AFP), pozwalają na precyzyjne i zautomatyzowane formowanie elementów o skomplikowanej geometrii, jednocześnie minimalizując błędy ludzkie i odpady materiałowe. Dzięki tym technologiom możliwe jest tworzenie lżejszych, a jednocześnie bardziej wytrzymałych komponentów strukturalnych, co przekłada się na niższe zużycie paliwa i zmniejszenie emisji CO₂. Znaczący rozwój odnotowano również w dziedzinie żywic epoksydowych i termoplastycznych, które dzięki nowym formulacjom oferują lepsze właściwości mechaniczne, odporność na wysokie temperatury oraz krótszy czas utwardzania.

Kolejną przełomową innowacją są technologie wykorzystujące nanomateriały, takie jak nanorurki węglowe i grafen, które poprawiają przewodnictwo cieplne i elektryczne kompozytów, jednocześnie zwiększając ich wytrzymałość. Równolegle rozwijane są techniki monitorowania strukturalnego (Structural Health Monitoring – SHM), które za pomocą wbudowanych czujników umożliwiają bieżącą analizę stanu materiału kompozytowego, wykrywanie mikrouszkodzeń i przewidywanie żywotności elementów.

Dzięki tym innowacjom technologicznym w produkcji kompozytów lotniczych, przemysł lotniczy nie tylko zwiększa bezpieczeństwo i ekonomiczność eksploatacji statków powietrznych, ale także rozwija nowe projekty, takie jak bezzałogowe platformy powietrzne czy samoloty nowej generacji z napędami hybrydowymi. Wykorzystanie materiałów kompozytowych staje się jednym z filarów zrównoważonego rozwoju w sektorze lotniczym.

Trwałość i niezawodność materiałów kompozytowych w ekstremalnych warunkach

Nowoczesne materiały kompozytowe w przemyśle lotniczym odgrywają kluczową rolę w podnoszeniu trwałości i niezawodności konstrukcji lotniczych, szczególnie w ekstremalnych warunkach środowiskowych. Dzięki swojej unikalnej strukturze, łączącej różne komponenty, takie jak włókna węglowe, szklane czy aramidowe z żywicami polimerowymi, kompozyty oferują wyjątkową odporność na zmienne temperatury, wilgotność, promieniowanie UV oraz obciążenia mechaniczne. To właśnie ta kombinacja właściwości sprawia, że materiały kompozytowe są coraz częściej wybierane do budowy struktur samolotów, takich jak kadłuby, skrzydła czy elementy stateczników.

W kontekście trwałości materiałów kompozytowych w ekstremalnych warunkach warto podkreślić ich wysoką odporność na korozję i zmęczenie materiału, co znacząco wydłuża ich żywotność w porównaniu do tradycyjnych stopów metali, takich jak aluminium. Badania wykazują, że odpowiednio dobrane kompozyty mogą wytrzymać miliony cykli naprężeń bez widocznych uszkodzeń, co ma kluczowe znaczenie dla niezawodności samolotów podczas długotrwałej eksploatacji.

Inżynierowie lotniczy szczególnie doceniają możliwość projektowania kompozytów o właściwościach dostosowanych do konkretnych warunków eksploatacyjnych. Dzięki temu, odpowiednio zoptymalizowane materiały kompozytowe mogą zachować integralność strukturalną nawet w ekstremalnych warunkach lotu, takich jak bardzo niskie temperatury na dużych wysokościach czy nagłe przeciążenia związane z manewrami awaryjnymi. W połączeniu z zaawansowanymi technologiami produkcji, takimi jak formowanie w autoklawach czy zastosowanie włókien preimpregnowanych, możliwe jest uzyskanie jednolitej, wolnej od defektów struktury, która zapewnia wysoki poziom bezpieczeństwa i niezawodności przez cały cykl życia statku powietrznego.

Podsumowując, trwałość i niezawodność materiałów kompozytowych w ekstremalnych warunkach stanowi jeden z najważniejszych czynników determinujących ich dynamiczny rozwój i rosnące zastosowanie w nowoczesnym przemyśle lotniczym. Optymalizacja ich składu, struktury oraz metod wytwarzania umożliwia konstruktorom tworzenie lżejszych, bardziej efektywnych i jednocześnie wysoce odpornych na uszkodzenia komponentów lotniczych, co bezpośrednio wpływa na bezpieczeństwo, ekonomikę i ekologię współczesnych systemów transportu powietrznego.